Bootloader for PIC18F27J53

1 – Introduction

After mounting my “LoRa Gateway” on the roof, it became impractical to climb up there every time I needed to update the microcontroller firmware.

For this reason I’ve searched online for a suitable bootloader. I’ve immediately looked for Tiny Bootloader as I’ve successfully used it in the past. Nevertheless it did not supported the microcontroller I’m currently using so I’ve decided try to develop my own.

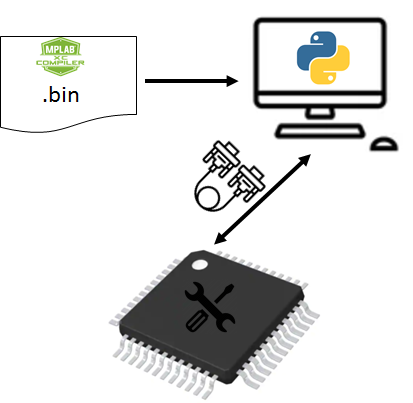

A Bootloader is a program resident on the microcontroller Flash memory (in this case) capable of receiving the new application code through a communication channel (such as RS232, CAN, USB, Ethernet or any other) and writing it to its Flash memory.

In a typical scenario a PC based application communicates with the bootloader to download the new program. In my case this application is a python script as we’ll later see.